Cześć!

Po krótkiej przerwie, związanej z weekendem majowym (jakże innym w tym roku), wracamy do naszych piątkowych rozważań. Dzisiejsza gawęda będzie nieco inna niż poprzednie – oddam w niej bowiem głos pewnemu amerykańskiemu reporterowi magazynu xyHt, który kilka lat temu miał przyjemność odwiedzić fabrykę tachimetrów manualnych Nikona w Zao (Japonia).

Tak przy okazji: reporter ten nazywa się Gavin Shrock i każdemu, kto interesuje się sprzętem pomiarowym szczerze polecam jego reportaże (to tak w nawiązaniu do mojego poprzedniego wpisu). Również wiele innych artykułów, które znajdziecie na łamach portalu xyHt to moim zdaniem bezcenny materiał. Zwłaszcza w czasach, gdy nauczanie instrumentoznawstwa na niektórych polskich uczelniach sprowadza się głównie do zgłębiania tajemnic teodolitu optycznego Theo 020, wyposażonego w nasadkę dalmierczą (tudzież innych instrumentów, którymi już dawno nikt na co dzień nie mierzy)… Ale do tematu edukacji geodezyjnej wrócimy sobie jeszcze pewnie w jakiejś innej gawędzie.

Kończąc już ten przydługi wstęp zostawię tutaj jeszcze tylko jedno pytanie, które samo trochę się narzuca:

A czy TWÓJ dostawca sprzętu pomiarowego też udostępnia Ci tego typu materiały?

Czy może jedynie próbuje Ci wmówić, że takie lub inne logo na obudowie tachimetru powinno być wystarczającym argumentem do zakupu i nic więcej nie trzeba już tłumaczyć…? „A na Spectrę, czy Nikona to Pan nawet nie patrz, szkoda czasu!”.

Daj mi znać w komentarzu, jeśli masz jakieś przemyślenia na ten temat. A teraz, już nie przedłużając, zapraszam w świat precyzyjnej optyki!

Miłego weekendu wszystkim!

Potęga Światła (cz. 1)

Gavin Schrock, xyHt (wolne tłumaczenie: Michał Polański, NaviGate)

[tekst oryginalny: https://www.xyht.com/surveying/the-power-of-light/ ]

xyHt z wizytą w zakładzie produkcji optycznych przyrządów pomiarowych firmy Nikon

[Zdjęcie powyżej: Mika Takeda, inspektor w Centrum Operacyjnym firmy Nikon-Trimble w Zao, demonstruje niską wagę kompaktowych instrumentów Nikona, z których produkcji słynie ta firma. W tle: komory środowiskowe do hartowania i testowania podzespołów oraz instrumentów.]

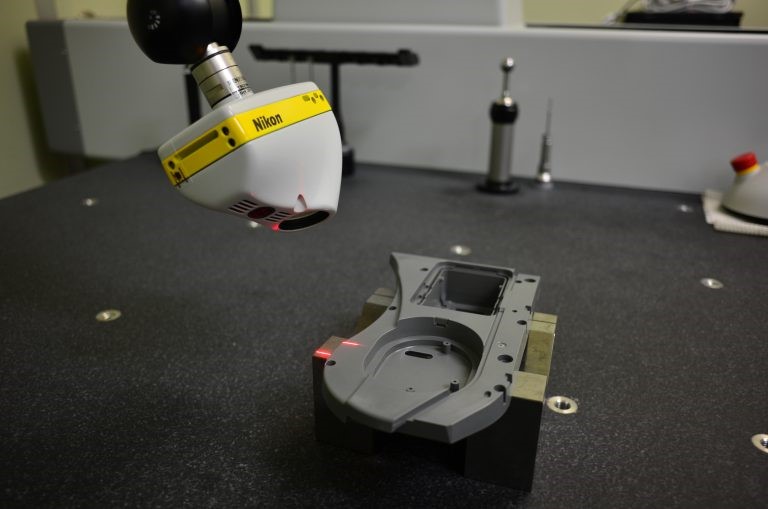

Masywny, kamienny stół metrologiczny stoi pośrodku monitorowanego środowiskowo pomieszczenia, znajdującego się w Centrum Operacyjnym firmy Nikon-Trimble w Zao (Japonia). Na stole tym, izolowanym od wibracji, można dostrzec stabilnie zamontowany i precyzyjnie wykonany fragment obudowy czegoś, co wkrótce stanie się tachimetrem geodezyjnym.

Laser metrologiczny Nikona sprawdza precyzyjnie wyprodukowany fragment obudowy tachimetru Nikona – z dokładnością do jednej tysięcznej części milimetra.

Tuż powyżej stołu, na dwuosiowej suwnicy, niewielki instrument wielkości talii kart umiejscowiono na zrobotyzowanej głowicy indeksującej. Rzuca on wąską wiązkę światła laserowego, kursując tam i z powrotem ponad fragmentem obudowy tachimetru. Pobliski monitor komputerowy śledzi postęp jego pracy, wyświetlając model 3D analizowanej części i porównując go w czasie rzeczywistym z oryginalnym projektem – z dokładnością do jednej tysięcznej części milimetra. Malutki skaner laserowy nosi dobrze znane, czarno-żółte barwy Nikona.

To tylko jeden krok w procesie produkcji instrumentów pomiarowych, zaliczanych do najlepszych w tej branży. Zapytałem technika, czy części testowane w ten sposób są próbkami z linii produkcyjnej. Odpowiedział: „Nie, każda produkowana część jest sprawdzana”.

Obserwując cały ten proces, a także podczas pozostałego czasu zwiedzania fabryki, rozważałem fakt, że Nikon tak naprawdę produkuje maszyny, które następnie sprawdzają ich własne maszyny. To świetnie obrazuje, jak tradycja precyzji firmy Nikon oraz stosowana przez nią filozofia „kaizen” („ciągłe doskonalenie”) wykraczają daleko poza ich legendarną optykę. Nikon ma o wiele większy zasięg, niż nam się wydaje. Na przykład komputery pracujące w fabryce zawierają układy scalone („chipy”), które również są tutaj produkowane.

Wiele podzespołów superszybkiego pociągu „Shinkansen”, którym tutaj przyjechałem (około godzina drogi na północ od Tokio) zostało wcześniej sprawdzonych za pomocą narzędzi metrologicznych Nikona, a instrumenty geodezyjne wyprodukowane przez tą firmę były używane podczas budowy linii kolejowej. Komponenty Nikona są także częścią wielu modeli sprzętu pomiarowego różnych marek. Sam natomiast jestem właścicielem aparatu fotograficznego Nikon Coolpix.

Wszystkie innowacje i produkty Nikona wynikają z nauki o świetle; historia, dziedzictwo i przyszłość firmy obrazują „potęgę światła”. Motyw ten przenika filozofię korporacji, jej etos, misję, a także każdy element biznesu.

Motto obchodów stulecia firmy Nikon w 2017 roku brzmiało: „Odblokuj przyszłość mocą światła”. Podczas gdy świat zna Nikona głównie dzięki ich aparatom i obiektywom, światło tej firmy dociera znacznie dalej.

Motyw światła jest także fundamentem etymolgii nazwy „Nikon”. Bo choć obecna nazwa całej korporacji (od dawna kojarzona z ich serią aparatów) została przyjęta dopiero w 1988 roku, to jednak nazwy Nikkor i Nippon Kgaku dzielą wspólne korzenie ze znakami kanji opisującymi słynne miasto Nikko, co dosłownie tłumaczy się jako „światło słoneczne”. Podczas gdy amerykanie nazwę firmy wymawiają najczęściej jako „Naj-kon”, oryginalna japońska wymowa brzmi bardziej jak „Nii-kon”.

Innym sposobem inkorporacji filozofii „światła” w podejściu Nikona do projektowania instrumentów pomiarowych jest „lekkość” [z ang. gra słów: „light” – światło, „lightness” – lekkość, przyp. MP]. Wszyscy kiedyś słyszeliśmy biznesowy aksjomat „szybciej, lepiej, taniej”. Wygląda na to, że Nikon już od pierwszych wyprodukowanych instrumentów postanowił dodać do tej mantry kilka dodatkowych słów: „lżej, bardziej kompaktowo i wydajniej”. Jeden z członków zespołu produkcyjnego fabryki Nikon-Trimble, którą odwiedziłem zademonstrował mi to w praktyce, trzymając dwa tachimetry w obu dłoniach jedynie za pomocą palców wskazujących.

Na prośby naszych czytelników i kolegów-geodetów, oczekujących bliższego przyglądnięcia się Nikonowi, w końcu odbyłem pielgrzymkę do Japonii – do Centrum Operacyjnego tej firmy, znajdującego się w mieście Zao. Fabryka ta jest uderzającym przykładem holistycznej kultury precyzji, stając się jednocześnie domem dla społeczności pracowników z oddaniem doskonalących instrumenty geodezyjne Nikona.

Odlew

Przed podróżą do fabryki Zao chciałem dowiedzieć się czegoś więcej na temat spółki Nikon-Trimble. W tym celu zwiedziłem z przewodnikiem Muzemu Nikona w siedzibie korporacji w Tokio.

Ważący prawie tonę (zabezpieczony przed trzęsieniem ziemi) odlew szkła, używanego do produkcji soczewek foto-litograficznych Nikona, jego odlanie zajmuje miesiąc; jest elementem wystawy Muzeum Nikona w Tokio.

Pierwszą rzeczą, którą zobaczysz we foyer muzeum jest ogromny szklany odlew. Takie odlewy są cięte, a następnie obrabiane na potrzeby produkcji optyki do laserów, półproduktów, czy systemów litografii. Ten waży ok. 850 kg (prawie tonę).

Stworzenie tego typu odlewu zajmuje ponad miesiąc i polega na powolnym wprowadzaniu związków tlenu, wodoru i krzemionki do wielkiego pieca, rozgrzanego do temperatury prawie 2 000°C. Ze szklanych odlewów produkowane są następnie soczewki do maszyn krokowych Nikona (służących do produkcji układów scalonych). I choć soczewki do instrumentów geodezyjnych nie pochodzą z tego typu odlewów, to jednak procesy i metodologia są takie same.

Wszystkie gałęzie działalności Nikona są pokazane na wystawie, zawierającej dziesiątki modeli instrumentów pomiarowych oraz długą na ponad 30 metrów gablotę z aparatami fotograficznymi stworzonymi przez tego producenta. Muzeum Nikona jest otwarte dla wszystkich – to obowiązkowy przystanek w Tokio nie tylko dla geodetów, ale także dla miłośników fotografii i innych technologii optycznych.

Wystawa w Muzeum Nikona w Tokio, Japonia. Po lewej: intrumenty geodezyjne od 1947 roku. Po prawej: aparaty Nikona i obiektywy Nikkor. Ta sama precyzja w produkcji sławnych aparatów Nikona towarzyszy także procesowi konstruowania instrumentów pomiarowych.

Nikon-Trimble Joint Venture (NTJV)

Historia Centrum Operacyjnego (fabryki) w Zao niedawno wkroczyła na nowe tory. W 2003 roku firmy Nikon i Trimble stworzyły spółkę pn. Nikon-Trimble Joint Venture (NTJV). Jej prezesem (CEO) został Takashi Tanzawa, a w skład zarządu wchodzą pracownicy obu firm.

Hiroshi Haruoka, Manager Marketingu w dziale sprzedaży Nikona dla budownictwa mówi: „To wspólne przedsięwzięcie, Trimble i Nikon, udziały 50:50. Spółka ta koncentruje się na rozwiązaniach geoprzestrzennych, w tym instrumentach geodezyjnych, oprogramowaniu, badaniach i rozwoju, itp.”

Po lewej: Centrum Operacyjne Nikon-Trimble w Shiroshi-Zao, Japonia. Po prawej: To oczywiste, że geodeta podczas podróży będzie poszukiwał punktów osnowy. Słupek betonowy tuż obok bramy głównej był wykorzystywany podczas budowy obiektu.

Spółka NTVJ promuje produkty Trimble’a w Japonii, podczas gdy firmy Trimble oraz Spectra zajęły się sprzedażą sprzętu Nikona w pozostałych częściach świata. Istnieją także wspólne projekty badawczo-rozwojowe. Na przykład niektóre funkcje CAD oprogramowania Trimble Business Center zostały stworzone przez zespół programistów spółki NTJV.

Jest to – jak mówi Haruoka – „połączenie dwóch kultur: optyki, produkcji, oprogramowania i wiedzy Nikona z technologiami GNSS, skaningiem i instrumentami zrobotyzowanymi Trimble’a – każda z firm korzysta z wiedzy i doświadczenia tej drugiej”.

Ta praktyka polegania na wiedzy innych dotyczy nie tylko głównych partnerów, ale także obejmuje wielu mniejszych dostawców. Część japońskiej przewagi produkcyjnej jest efektem pracy wielu tysięcy bardzo małych przedsiębiorców – malutkich warsztatów mechanicznych rozsianych po niewielkich japońskich wioskach i przedmieściach. Ci drobni dostawcy to świetni fachowcy od produkcji idealnej śruby, złącza, mikrosilnika, przełącznika, itd. – spełniających rygorystyczne normy firmy Nikon.

Oprócz końcowego montażu, metrologii i testowania, Nikon pozostawia dla własnych fabryk także niektóre inne, kluczowe procesy inżynierii i produkcji.

Tachimetr przechodzący serię testów na jednym z torów interferometrycznych. Może się wydawać, że proces testowania i metrologii zajmuje więcej czasu niż samo wyprodukowanie instrumentu.

Oś Centralna

Pośród wielu istotnych elementów, znajdujących się wewnątrz instrumentów geodezyjnych, jednym z najbardziej kluczowych podzespołów jest oś centralna. Wraz ze wszystkimi nieodłącznymi problemami, z którymi trzeba się zmierzyć podczas procesu produkcji osi centralnych tachimetru, aby były one wolne od jakichkolwiek niedoskonałości, firma NTVJ stawia sobie dodatkowe wyzwanie: konstruuje osie mniejsze niż w innych tachimetrach – są one szczególnie lekkie i kompaktowe.

Przedstawiono mnie technikowi, który zapisywał numery identyfikacyjne na parach podzespołów osi centralnej: wałach oraz tulejach. Aby wyeliminować niepożądane naprężenia, które mogłyby powstać wewnątrz instrumentu gdyby te dwa elementy były obrabiane oddzielnie, są one konstruowane z tych samych metalowych prefabrykatów – co nie jest wcale łatwym zadaniem.

Są tu także cienkie tuleje z materiału, który przypomina nieco silikonowe rurki, pokryte gęstą siatką otworów. Za pomocą specjalnego narzędzia w otworach tych umieszczane są dziesiątki małych łożysk kulowych. Także one są o wiele bardziej kompaktowe niż standardowe łożyska.

Dyrektorem generalnym fabryki jest Yoshizaku Narasawa. Karierę w firmie Nikon rozpoczął on w 1974 roku od pracy w systemach kontroli produkcji. W konstruowanie przyrządów pomiarowych jest zaangażowany od 1985. Narasawa przeszedł szkolenie w zakresie korzystania z instrumentów geodezyjnych w – jak sam stwierdził – niezwykle malowniczych, pobliskich górach.

Hala produkcyjna – podobnie jak produkowane tutaj instrumenty – jest bardzo kompaktowa i zaplanowana tak, aby zapewnić jak największą wydajność technologiczną, przy zachowaniu odpowiedniej higieny pracy. Większość stacji produkcyjnych znajduje się w klimatyzowanych pomieszczeniach, w których kładzie się duży nacisk na eliminację pyłu i innych zanieczyszczeń. Zostałem poproszony o założenie charakterystycznego, jasnoniebieskiego ubrania ochronnego, a także butów i czapki (które pozwolono mi zachować na pamiątkę, a ja dumnie prezentuję je we własnym biurze).

Małe i lekkie osie centralne tachimetrów Nikona – wynik skomplikowanego i precyzyjnego procesu produkcji.

Przejrzystość

Miałem przyjemność wziąć udział w pokazie jednego z cyfrowych systemów mikroskopowych, używanych do wykrywania cząstek wielkości mikrona i mniejszych, które mogły znaleźć się na powierzchni obiektywów i innych elementów wewnętrznych tachimetrów. Atsuko Yoshida, manager działu planowania i operacji, będąca także naszym tłumaczem podczas zwiedzania, opowiedziała mi tak wiele fascynujących historii na temat procesów produkcji, że bardzo żałuję iż nie mogę poświęcić więcej miejsca na ich opisanie.

Yoshida wytłumaczyła mi, że np. w pomieszczeniu do składania osi centralnych tachimetrów musi być utrzymywana stała temperatura 23°C z limitami wilgotności i zawartości cząstek stałych w powietrzu. Bo choć instrumenty te są zaprojektowane do pracy w ekstremalnie niskich, czy wysokich temperaturach, a także w miejscach o wysokiej wilgotności i zapyleniu, to jednak kluczowe jest, aby procesy ich produkcji i składania – zwłaszcza elementów wewnętrznych – odbywały się w ściśle kontrolowanych warunkach.

Yoshida ma szeroki zakres obowiązków. Odpowiada za planowanie produkcji, logistykę, zaopatrzenie i realizację zamówień. Potwierdziła mi, że popyt na instrumenty geodezyjne w ciągu ostatniej dekady stale rośnie i nie mówimy tutaj jedynie o tachimetrach zrobotyzowanych.

I chociaż Nikon, jak również inni producenci sprzętu nie mogą bezpośrednio zdradzać wielkości sprzedaży, to jednak to, co zaobserwowałem podczas wizyty w ich fabryce, potwierdza teorię, że klasyczne tachimetry wydają się obecnie być tak popularne, jak nigdy, a linie produkcyjne robią wszystko, aby sprostać zapotrzebowaniu. Firma Nikon – koncentrująca się na produkcji lekkich i kompaktowych tachimetrów – z pewnością pozytywnie odczuła ten wzrostowy trend.

Centrum Operacyjne Zao, jak wyjaśniła mi Yoshida, jest połączeniem kilku linii fabrycznych i testowych, zakładów inżynierii produkcji oraz jednostek dystrybucyjnych. Osobna część centrum zajmuje się konstruowaniem maszyn krokowych.

Aparaty fotograficzne i pozostałe produkty są wytwarzane w innych zakładach. Zao ma wspólne elementy metrologiczne, ale w pozostałych aspektach różne obszary biznesowe działają niezależnie. Podczas gdy poszczególne działy Nikona mogą przeważnie funkcjonować osobno, to jednak istnieją pewne elementy wiedzy technologicznej, badań i rozwoju, oraz fundamentalnej nauki o świetle, które są wykorzystywane przez wszystkie działy firmy. Ale to przede wszystkim kultura i tradycja Nikona przekłada się na jakość i świetną reputację wszystkich jej produktów. Pewna część magii znanych na całym świecie aparatów fotograficznych zamknięta jest także w każdym instrumencie geodezyjnym tej marki.

W jednej z części fabryki znajduje się także centrum serwisowe. Manager serwisu przyznał, że naprawiane są tam wszelkiego rodzaju instrumenty pomiarowe Trimble’a i Nikona, głównie z rynku japońskiego: tachimetry, odbiorniki GNSS, skanery laserowe, instrumenty budowlane i wiele więcej. Jeśli naprawa wymaga otwarcia instrumentu, wykonywane jest także jego pełne czyszczenie i ponowny montaż w kontrolowanym środowisku. Zespół serwisowy realizuje pełen zakres napraw; tylko w bardzo rzadkich przypadkach sprzęt jest wysyłany do innych obiektów. Byli bardzo zaskoczeni, gdy okazało się, że odwiedzający ich amerykański reporter był kiedyś praktykującym geodetą (jap. „Sokuryōshi”) i miał w swoim ekwipunku kilka modeli instrumentów, które właśnie naprawiali.

Ciąg dalszy nastąpi…